El diseño de moldes para la inyección de plásticos es una tarea compleja que presenta varios desafíos técnicos. Desde la precisión geométrica hasta la elección de materiales adecuados, cada detalle en la creación del molde puede afectar significativamente la calidad y eficiencia del producto final. ECO TERMOPLÁSTICOS, con su vasta experiencia en el campo, ha desarrollado soluciones innovadoras para superar estos retos y asegurar la producción de piezas plásticas de alta calidad.

El diseño de moldes para la inyección de plásticos es un proceso complejo que requiere precisión, experiencia y un enfoque innovador. En ECO TERMOPLÁSTICOS, los retos del diseño, como las geometrías complejas, la elección de materiales y la minimización de defectos, se abordan mediante el uso de tecnologías avanzadas y soluciones innovadoras. Esto garantiza que cada molde producido sea eficiente, duradero y capaz de fabricar piezas plásticas de alta calidad.

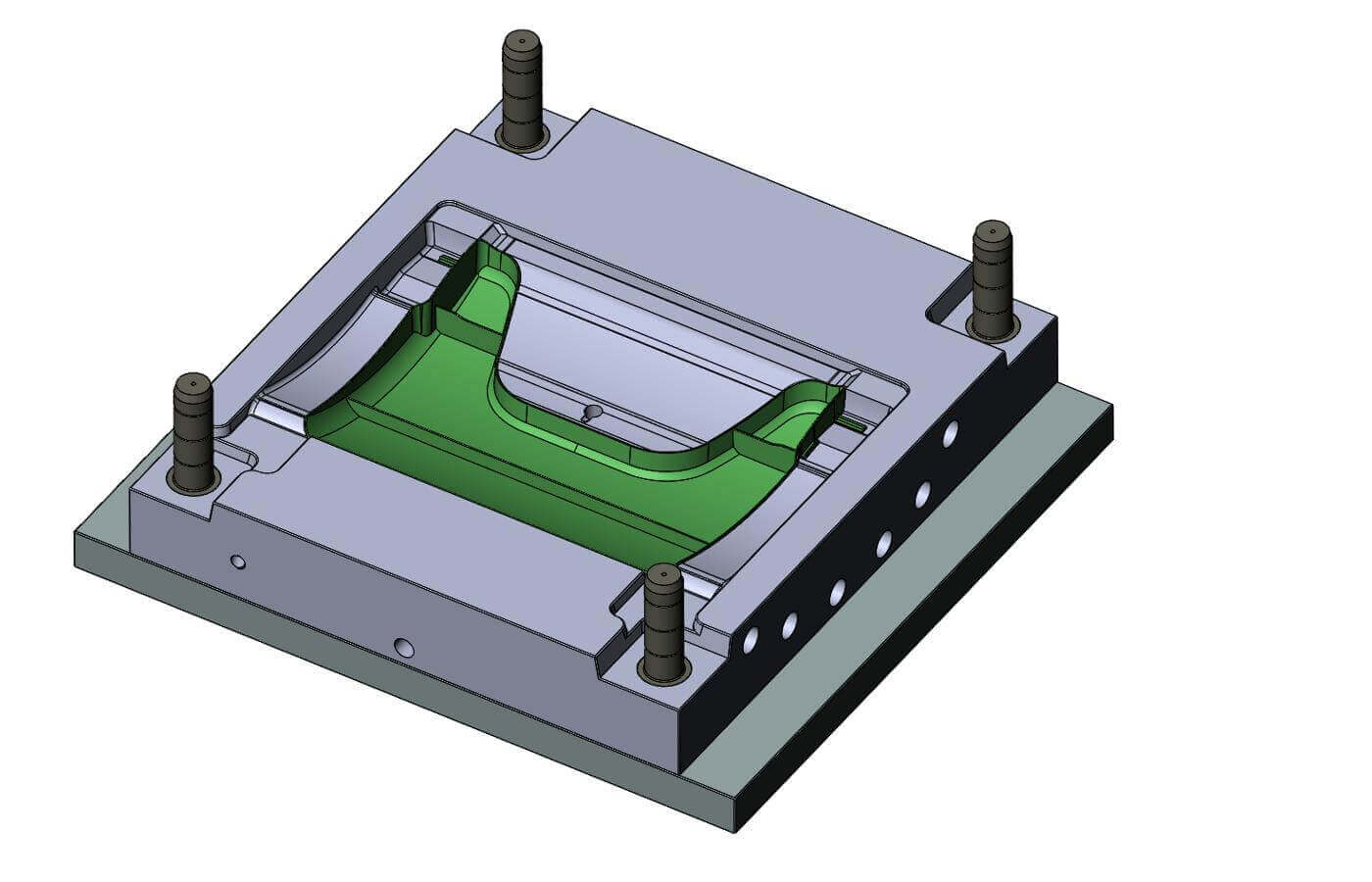

Geometrías Complejas: El Desafío del Diseño

Uno de los principales desafíos en el diseño de moldes es la creación de geometrías complejas. Los productos modernos requieren formas detalladas, paredes delgadas y cavidades intrincadas, lo que puede dificultar la fabricación del molde. En ECO TERMOPLÁSTICOS, este desafío se aborda mediante el uso de herramientas avanzadas de diseño asistido por computadora (CAD), que permiten visualizar y analizar la geometría antes de la fabricación.

Además, la simulación por computadora permite predecir cómo fluirá el plástico fundido dentro del molde, lo que ayuda a identificar posibles problemas como líneas de flujo o zonas de enfriamiento disparejas antes de que ocurran en la realidad.

Materiales del Molde: Durabilidad y Rendimiento

La elección del material para el molde es otro reto importante. Los moldes para inyección de plásticos están expuestos a temperaturas extremadamente altas y presiones intensas, lo que requiere materiales resistentes y duraderos. En ECO TERMOPLÁSTICOS, se utilizan metales como acero endurecido o aluminio de alta calidad para garantizar la longevidad y el rendimiento óptimo del molde.

Además, la selección del material del molde debe ser compatible con el tipo de plástico que se va a inyectar. Cada tipo de plástico tiene diferentes propiedades térmicas y de flujo, lo que significa que el molde debe estar diseñado para optimizar estas características y evitar defectos como la deformación o el encogimiento del material.

Minimización de Defectos: Garantizando la Calidad

Otro reto común en el diseño de moldes es la minimización de defectos durante el proceso de inyección. Defectos como burbujas de aire, líneas de soldadura o rebabas pueden afectar la apariencia y funcionalidad del producto final. ECO TERMOPLÁSTICOS emplea tecnologías avanzadas de análisis de flujo de plástico para identificar y solucionar estos problemas antes de que se produzcan.

Por ejemplo, la colocación estratégica de canales de enfriamiento en el molde ayuda a asegurar que el plástico se enfríe de manera uniforme, lo que reduce el riesgo de deformación. Además, se emplean sistemas de ventilación que permiten que el aire atrapado escape del molde durante la inyección, evitando la formación de burbujas.

Moldes Modulares y Flexibles: Innovación en el Diseño

En los últimos años, los moldes modulares y flexibles han ganado popularidad como una solución innovadora a los desafíos del diseño. Estos moldes permiten realizar cambios rápidos y sencillos en el diseño del producto sin necesidad de fabricar un molde completamente nuevo. ECO TERMOPLÁSTICOS ha adoptado esta tecnología para ofrecer a sus clientes mayor flexibilidad y rapidez en la producción de prototipos y pequeños lotes de productos personalizados.

Los moldes modulares también son más rentables, ya que permiten ajustar los detalles del diseño a lo largo del tiempo sin incurrir en los costos asociados a la fabricación de moldes completamente nuevos.